- Автор: Елена

- 02.08.2011, 23:43

Как известно, качество готового продукта напрямую зависит от качества используемого при его изготовлении сырья или материала. Это справедливо и в отношении древесины. К примеру, потребители, покупающие столы или шкафы из дорогих, твердых пород древесины, хотят быть уверены в полной безупречности качества продукции. Также как и отсутствие скрытых дефектов строительного леса является необходимым условием изготовления качественных оконных или дверных конструкций или построения прочного и надежного дома: несущие деревянные балки должны быть самого высокого качества, так как даже самая маленькая трещина может привести к разрушениям.

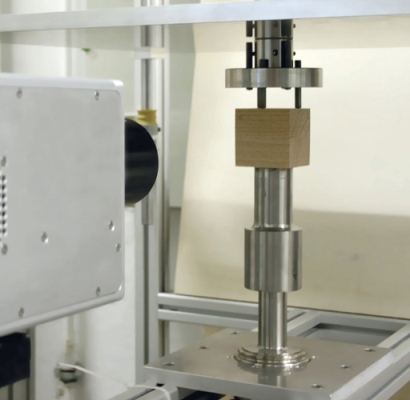

Учитывая важность этой проблемы, ученые из института Фраунгофера, института Вильгельма Клаудица, WKI в Брауншвейге провели исследования в области точного определения дефектов древесины, которые не видны невооруженным глазом. Недавно они продемонстрировали разработанную ими методику использования мощной ультразвуковой термографии при обнаружении продольных и поперечных трещин, ошибок при склейке древесины, расслоения и черных узлов. Для этого они вибрируют деревянную деталь с помощью волновода, или УЗИ-агитатора, на частоте 20 кГц – это приблизительно 20 000 раз в секунду. В местах, где имеются дефекты древесины, различные части материала трутся друг о друга и выделяют тепло. Это тепло и улавливает тепловизионная камера, которая подключена к монитору. В случае микротрещины теплоту трения можно увидеть по всей ее длине.

Метод ультразвуковой термографии позволяет исследователям даже зондировать дефекты под поверхностью древесины, к примеру, для того, чтобы определить дюбели, которые не были приклеены.

Важным преимуществом нового метода является возможность определения дефектов в сырой древесине. Это имеет решающее значение для своевременного выявления некачественной древесины до этапа ее обработки, что повлечет за собой снижение времени и затрат. Метод ультразвуковой термографии подходит практически для всех пород дерева, глубина, на которую древесина может быть проанализирована, зависит от теплопроводности материала, но минимальная глубина составляет 20 мм.

На данный момент демонстратор ультразвукового генератора с тепловизионной камерой уже построен.

Подписывайтесь на канал «Взавтра.Net» в Яндекс Дзен,

Подписывайтесь на канал «Взавтра.Net» в Яндекс Дзен, чтобы узнавать о новостях первыми.

Понравилась новость, поделись ей с друзьями:

Помочь

Помочь